本文深入分析了最新锻件技术的革新和市场趋势,涵盖先进材料应用、精密锻造技术提升、智能制造赋能等多个方面。文章指出,虽然最新锻件技术发展迅速,但也面临着原材料成本、环保压力和市场竞争等挑战。未来,研发更高性能、更轻量化的材料,以及探索更先进的复合材料和智能制造技术将是行业发展的主要方向。大型精密锻件和高温合金锻件等领域将继续保持增长势头。

先进材料在最新锻件中的应用

近年来,随着航空航天、能源、汽车等领域的快速发展,对锻件材料性能的要求越来越高。

新型材料的应用成为最新锻件技术发展的重要方向之一。

例如,高温合金锻件在航空发动机等高性能领域需求量日益增加,其性能直接影响着发动机的推力、效率和寿命。

为了满足高温、高压、高负荷等苛刻工况的要求,科研人员不断探索新型高温合金材料,并致力于优化其锻造工艺。

与此同时,轻量化材料也成为一个重要的研究方向。

例如,铝合金、镁合金、钛合金等轻量化材料在汽车、轨道交通等领域得到了广泛的应用。

这些材料的锻造技术也随之不断发展,以提高其强度、韧性等力学性能,并降低其生产成本。

此外,复合材料的应用也为锻件技术带来了新的机遇。

通过将不同材料结合起来,可以获得具有优异综合性能的新型锻件材料。

例如,纤维增强金属基复合材料(FMCM)兼具高强度、轻量化、耐高温等优点,在航空航天等领域展现出巨大的应用潜力,目前也正成为行业热点。

总的来说,先进材料的应用是推动最新锻件技术发展的重要动力,未来的研究重点将放在研发更高性能、更轻量化的材料,以及探索更先进的复合材料技术。

精密锻造技术在最新锻件中的提升

精密锻造技术是提高锻件质量和精度的关键。

随着技术的进步,精密锻造技术的精度和效率不断提高。

例如,采用先进的数控技术,可以实现对锻造过程的精确控制,从而提高锻件的尺寸精度和形状精度。

同时,运用仿真技术,可以对锻造过程进行模拟分析,优化锻造工艺参数,降低锻件缺陷率,进而减少材料浪费,提高生产效率。

此外,激光熔覆、粉末冶金等先进技术的引入也极大地提升了精密锻造的能力,可以制造出更复杂、更精密的锻件。

例如,一些大型精密锻件的制造需要多道工序和复杂的工艺控制。

利用精密锻造技术可以确保这些锻件的精度达到设计要求,并满足严格的质量标准,这在高精密仪器制造、航空航天等高精尖领域至关重要。

当然,精密锻造技术的提升也带来了新的挑战,例如工艺参数的优化、缺陷检测技术的完善、以及如何降低生产成本等问题需要持续攻关。

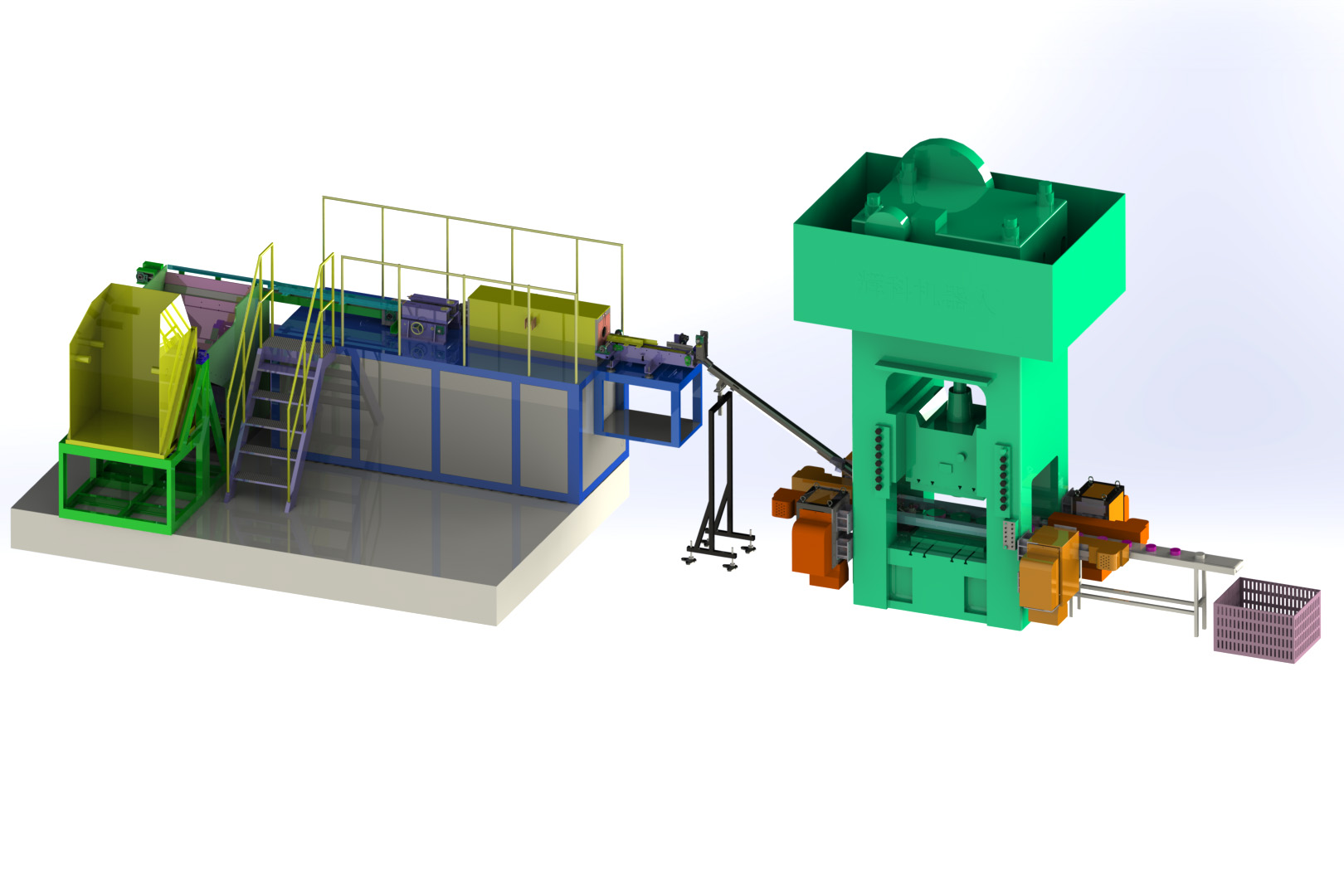

智能制造赋能最新锻件产业

智能制造技术的应用是最新锻件产业发展的重要趋势。

通过采用数字化、网络化、智能化的技术手段,可以提高锻造生产线的自动化程度、智能化水平以及整体效率。

例如,工业互联网、大数据、人工智能等技术的应用,可以实现对锻造过程的实时监控、数据分析和预测,从而提高生产效率和产品质量。

具体来说,一些大型锻造企业已经开始尝试应用数字化孪生技术,通过对生产线的数字建模,对生产过程进行模拟仿真,预测可能发生的故障,并提前采取预防措施,有效降低生产风险。

同时,智能制造也促进了锻造行业的转型升级,有利于提高产品附加值。

此外,机器学习算法可以用于锻造工艺参数的优化,以及锻件缺陷的智能识别和预测。

然而,智能制造的应用也面临着一些挑战,例如技术门槛较高,人才缺口较大,以及对网络安全等方面的担忧。

随着技术的不断进步,相信智能制造技术将在锻造行业得到更广泛的应用,并推动行业实现更高水平的自动化、智能化和数字化。

最新锻件面临的挑战与未来发展趋势

- 原材料价格波动带来的成本压力

- 环保要求日益严格带来的技术挑战

- 市场竞争加剧带来的压力

- 高端人才缺乏带来的瓶颈

- 新材料、新技术的研发投入加大

鄂ICP备15020274号-1

鄂ICP备15020274号-1